Moderne Gebäude begannen, großflächige Glasbeleuchtung zu nutzen.Dieser Aspekt beschert uns hellere Räume und weitere Horizonte.Andererseits ist die durch das Glas übertragene Wärme viel höher als die der umgebenden Wände und der Energieverbrauch des gesamten Gebäudes steigt erheblich.

Verglichen mit der Auslastung von mehr als 90 % strahlungsarmem Glas in Industrieländern beträgt die Durchdringungsrate von strahlungsarmem Glas in China nur etwa 12 %, und China hat noch viel Raum für Entwicklung. Allerdings im Vergleich zu Bei gewöhnlichem Glas und Online-Low-E-Glas sind die Produktionskosten für Offline-LowE-Glas hoch, was die Anwendung bis zu einem gewissen Grad einschränkt. Inländische Glasverarbeitungsunternehmen sind verpflichtet, die Produktionskosten von Beschichtungsprodukten kontinuierlich zu senken und die Umsetzung zu beschleunigen. Energie sparen, die Umwelt verbessern und eine sozial nachhaltige Entwicklung erreichen.

1、Einfluss der Zielform

Große Beschichtungsflächen verwenden häufig Zielmaterial entsprechend der Form, einschließlich planarer Ausrichtung und Rotationsausrichtung.Zu den allgemeinen planaren Zielen gehören Kupferziele, Silberziele,Ni-Cr-Target und Graphit-Target.Das allgemeine rotierende Target besteht aus Zink-Aluminium-Target, Zink-Zinn-Target, Silizium-Aluminium-Target, Zinn-Target, Titanoxid-Target, Zinkoxid-Aluminium-Target und so weiter. Die Targetform beeinflusst die Stabilität und Filmeigenschaften der Magnetron-Sputterbeschichtung sowie die Nutzung Die Zielquote ist sehr hoch.Nach einer Änderung der Formplanung des Ziels können die Qualität und Produktionsleistung der Beschichtung verbessert und Kosten eingespart werden.

2、Einfluss der relativen Dichte und des Abstands zum Ziel

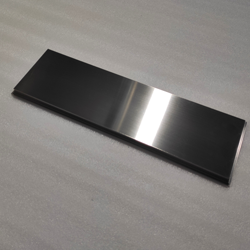

Die relative Dichte im Target ist das Verhältnis der praktischen Dichte zur theoretischen Dichte des Targets, die theoretische Dichte des Einkomponenten-Targets ist die Kristalldichte und die theoretische Dichte des Legierungs- oder Mischungs-Targets wird entsprechend der Theorie berechnet Dichte jedes Elements und der Anteil in der Legierung oder Mischung..Die Targetanordnung des thermischen Spritzgeräts ist porös, stark sauerstoffhaltig (selbst beim Vakuumspritzen ist die Bildung von Oxiden und Stickstoffverbindungen im Legierungstarget unvermeidlich) und das Erscheinungsbild ist grau und weist keinen metallischen Glanz auf.Adsorbierte Verunreinigungen und Feuchtigkeit sind die Hauptursachen für die Verschmutzung.

3、Einfluss der Zielpartikelgröße und Kristallrichtung

Bei gleichem Zielgewicht ist das Ziel mit kleiner Partikelgröße schneller als das Ziel mit großer Partikelgröße.Dies liegt vor allem daran, dass die Partikelgrenze beim Spritzvorgang leicht angegriffen werden kann. Je weiter die Partikelgrenze, desto schneller erfolgt die Filmbildung.Die Partikelgröße beeinflusst nicht nur die Sputtergeschwindigkeit, sondern auch die Qualität der Filmbildung. Beispielsweise fungiert NCr im Produktionsprozess von EowE-Produkten als Halteschicht der Infrarot-Reflexionsschicht Ag, und seine Qualität hat großen Einfluss darauf Beschichtungsprodukte.Aufgrund des großen Extinktionskoeffizienten der NiCr-Filmschicht ist sie im Allgemeinen dünn (ca. 3 nm). Wenn die Partikelgröße zu groß ist, wird die Sputterzeit kürzer, die Verdichtung der Filmschicht wird schlechter und der Erhaltungseffekt der Ag-Schicht sinkt und die Oxidationsentschichtung der Beschichtungsprodukte wird herbeigeführt.

Abschluss

Die Formplanung des Zielmaterials beeinflusst hauptsächlich die Ausnutzungsrate des Zielmaterials.Eine angemessene Größenplanung kann die Ausnutzungsrate des Zielmaterials verbessern und Kosten sparen. Je kleiner die Partikelgröße, desto schneller die Beschichtungsgeschwindigkeit, desto besser die Gleichmäßigkeit.Je höher die Reinheit und Dichte, desto geringer die Porosität, desto besser ist die Filmqualität und desto geringer ist die Wahrscheinlichkeit einer Reduzierung der Entladungsschlacke.

Zeitpunkt der Veröffentlichung: 27. April 2022